鉚焊結構件

熱軋機驅動側工作輥軸體的應用場景

核心功能

動力傳輸:主電機或變速箱的扭矩傳遞到工作輥軸,驅動軋輥旋轉并完成軋制過程。

承載能力:能夠承受軋制力(可達數千噸)、交替扭矩和沖擊載荷(如咬入和拋出力)。

精度控制:通過高剛度設計,確保軋機的徑向跳動≤0.05mm,確保帶鋼厚度的準確性。

品牌: GW精密

產品原產地: 中國,洛陽

交貨時間: 合同條款

供應能力: 年產能為1000件

- 信息

驅動側工作滾筒軸體

熱軋機驅動側工作輥軸的性能特點

材料與熱處理

材料選擇:

34CrNiMo6 (德國標準):高強度、高韌性、優異的疲勞強度(主流選擇)。

42CrMo4(中等負載條件):低成本,淬火和回火后強度符合標準(σ? ≥ 900MPa)。

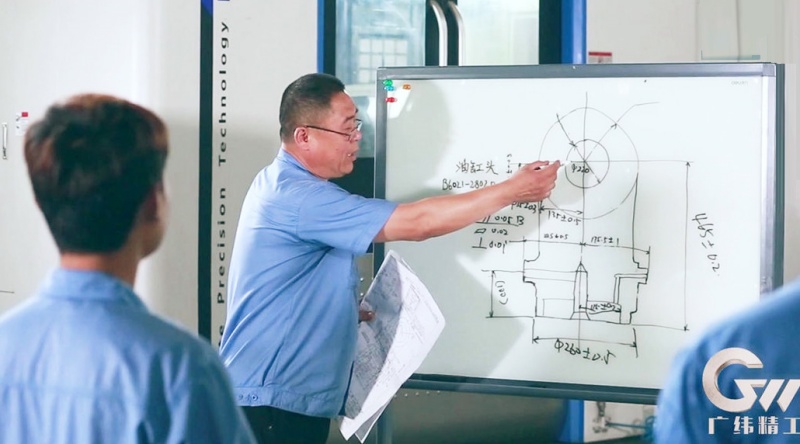

GW精密已經通過長期經驗積累,形成了成熟的機械加工技術用于生產 工作輥軸 :

熱處理工藝:

淬火和回火處理(淬火850 ° C+回火550-600 ° C),硬度HRC 28-32。

軸頸表面感應淬火(洛氏硬度50-55)提高了耐磨性。

GW的關鍵性能參數 工作輥軸

指標的典型值/所需測試條件

動態扭矩模擬測試,扭矩容量為100-800 kN · m

疲勞極限 ≥ 350 MPa (10? 次循環) ISO 1143

軸向剛度 ≤ 0.08 mm 變形(全負荷)激光位移檢測

短期溫度耐受性為600 °C,長期≤250 °C熱電偶監測

特殊設計特點

萬向節連接:使用十字軸萬向節來補償滾轉偏移(角度≤3°)。

冷卻結構:帶循環水或外部噴霧的空心軸以控制熱變形(Δ T ≤ 50 ° C)。

過載保護:當扭矩超過極限時,液壓安全聯軸器會自動脫開。

分析熱軋機驅動側工作輥軸體的優勢

高承載效率

合金鋼材料+優化截面設計,扭矩傳遞效率≥97%。

快速動態響應

空心軸可減重20-30%,適用于高速軋制(軋制速度≥15 m/s)。

長壽命技術

表面淬火+氮化處理,使用壽命為5-8年(年滾動量數以百萬噸計)。

選擇和制造熱軋軋機需要綜合考慮軋機的類型、軋制材料和操作條件。高鉻鑄鐵和高速鋼軋輥適用于高磨損場景,而鍛造鋼軋輥則更適用于高負荷粗軋。在制造過程中,需要嚴格控制熱處理和加工精度,以確保抗熱疲勞和耐磨性。

GW precision有各種VMC和HMC用于生產。設備先進,使我們在產品制造和加工中擁有強大的質量保證。

完美的質量管理體系,有效的售后服務保證,使得公司的工作輥產品贏得了良好的聲譽。

![[pics:title]](/static/upload/image/20250822/1755856717946663.png)