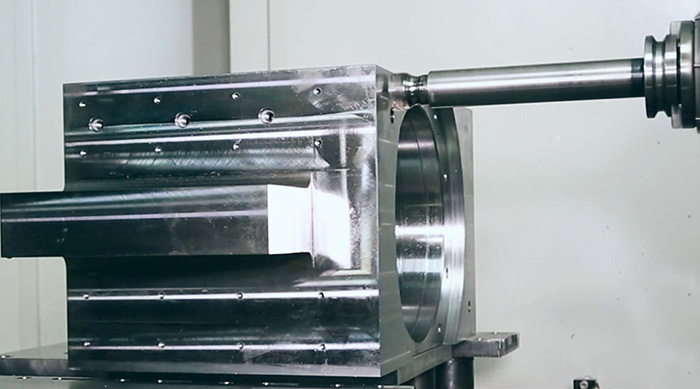

冷軋機支承輥軋機軸承座

冷軋機支撐輥軋機軸承座的應用場景

1. 核心功能

支撐定位:準確固定支撐輥,承受數千噸的軋制力并將其分散到機架上。

力的傳遞:通過軸承將軋制壓力傳遞到液壓壓下系統,以實現輥縫調整。

動態穩定性:抑制軋制振動(例如由帶材偏移或厚度波動引起的諧波)。

2. 典型應用模型

多輥冷軋機:如Sendzimir 20輥軋機,四輥/六輥冷軋機(用于不銹鋼和硅鋼等高精度帶材)。

精密軋線:一臺厚度控制精度要求≤1微米的超薄帶鋼軋機。

品牌: 廣緯精工

產品原產地: 中國,洛陽

交貨時間: 合同條款

供應能力: 年產能為500件

- 信息

軋機支撐輥軸承座

軋機軸承座的性能特點

1. 材料和結構設計

材料的質地:

鑄鋼 (ZG35CrMoV): 強疲勞抗性且成本適中 (主流選擇)。

鍛造鋼 (42CrMo4):用于超重型軋機,承載能力提高20%。

結構:

分體箱:箱體的上半部分和下半部分用液壓螺栓預緊(預緊力≥1.5倍工作負荷)。

內置傳感器槽:可以集成壓力傳感器(測量軸承負荷)和溫度探頭。

2. 關鍵性能參數

指標的典型值/所需測試條件

靜態軸承承載能力 2000-5000 kN(單側)最大滾動力條件

動態剛度≥500 kN/μm(軸向)激振器頻率響應測試

軸承溫度升控制 ≤ 45 °C (油膜軸承工作狀態) 紅外熱成像監測

密封清潔度 NAS 1638 6 級(潤滑油)粒子計數檢測

3. 特殊設計特點

液壓迷宮密封:一種帶有0.05-0.1MPa壓力的空氣密封和多個橡膠唇形密封,以防止乳化液進入。

快速換輥系統:軋機軸承座底部與液壓提升導軌集成,換輥時間≤30分鐘。

微米級對準:使用楔形調整機制,水平/垂直對準精度≤0.01mm。

熱軋輥的生產和制造的關鍵參數

化學成分(以高鉻鑄鐵為例):

C: 2.5~3.5%, Cr: 12~20%, Mo: 1~3%, Ni: 0.5~1.5%, V: 0.5~1.5%。

熱處理工藝:

淬火:在950~1050 ℃油淬或空冷以增加硬度。

回火:400~550 ℃以消除應力并平衡韌性和硬度。

深冷處理(可選):-70~-196 ℃,以增強殘余奧氏體轉變。

機械性能:

硬度:精軋輥表面硬度≥70HS(邵氏硬度),粗軋輥表面硬度≥55HS。

抗拉強度:≥ 800 MPa(鍛造鋼滾筒可超過 1200 MPa)。

沖擊韌性:≥ 15 J/cm2(核心要求)。

軋機軸承座的制造工藝:

鑄造:復合滾筒(外部耐磨材料+內部韌性材料)采用離心鑄造。

鍛造:鋼輥需要多方向鍛造以細化晶粒。

加工精度:滾輪直徑公差±0.05毫米,表面粗糙度Ra≤0.8微米。

冷卻和潤滑:

軋機內部水冷卻(水溫20-40℃,流速≥5m/s)。

滾動潤滑使用石墨或合成潤滑劑來減少鋼粘結。

在軋機軸承座彎曲滾塊及其他產品的生產過程中,優化的加工程序由計算機編譯,工藝計劃合理安排,確保軋機軸承座產品質量達到國際較高標準。

![[pics:title]](/static/upload/image/20250609/1749453104957771.jpg)