鋼套筒收縮變形的成因與防治指南

2025-08-21 16:41鋼套筒收縮變形的成因與防治指南也稱steel spool ( 部分地區稱mandrel )|適用:軋制/熱處理工藝、設備與檢修團隊。

結論先讀在不改變內徑、兼容漲縮卷軸的前提下,采用“爐內可拆式內撐+端部隔熱/均熱控溫+表面粗糙度分區(中段薄噴h-BN)”的組合,可將中段收縮穩定降低約50-70%,并較好改善圓度保持。

1.背景與問題

典型場景:鋼套筒長度約2350mm,鋁卷寬約1600mm并居中繞卷,卷重約15t。經歷加熱/退火循環后,常出現中部外徑較端部更小、圓度下降,影響壽命與產品質量。

2.為什么“中部更容易縮”?(通俗解釋)

●中部更熱、時間更久:兩端散熱快,中部在高溫停留更久,材料更軟,易“被壓癟”。

●熱脹差+摩擦→擠壓力:鋁比鋼膨脹多,滑移受限時會把套筒向內“擠”;壓力峰值在中部。

●結構更“軟”:自由跨中剛度較低,先橢圓化,易由彈性形變轉為不可逆收縮。

3.快速自檢

●中部硬度低于端部(中部回火/穩定化更充分)。

●空載加熱(無卷)幾乎不縮或明顯好轉。

●N2氣氛下更易嚴重(氧化膜薄、摩擦系數高、滑移受限)。

●每次循環后,中部外徑持續變小而端部變化不明顯。

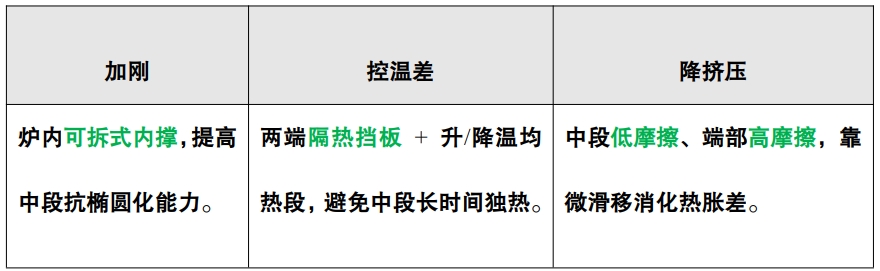

4.總體策略(不改內徑)

5.可落地方案與參數

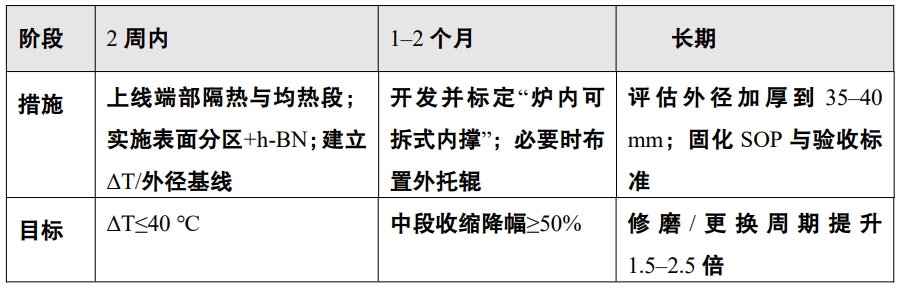

5.1 爐內可拆式內撐(僅爐內使用,出爐拆除)

●覆蓋長度:≥1600mm+兩側各50-100 mm(總長1700-1800mm)。

●漲緊與接觸壓:徑向0.2-0.5 mm可調;目標接觸壓力5-10MPa;漲緊后圓跳動≤0.05mm。

●材料/表面:主體合金鋼;接觸面耐磨涂層+高溫固體潤滑( h-BN/MoS2),禁油脂。

●使用流程:上爐前裝入并漲緊→升/保/降溫全程在位→<150℃卸壓抽出。

●預期降幅:約40-70%(與控溫/分區疊加更穩)。

5.2 端部隔熱+均熱控溫(強制項)

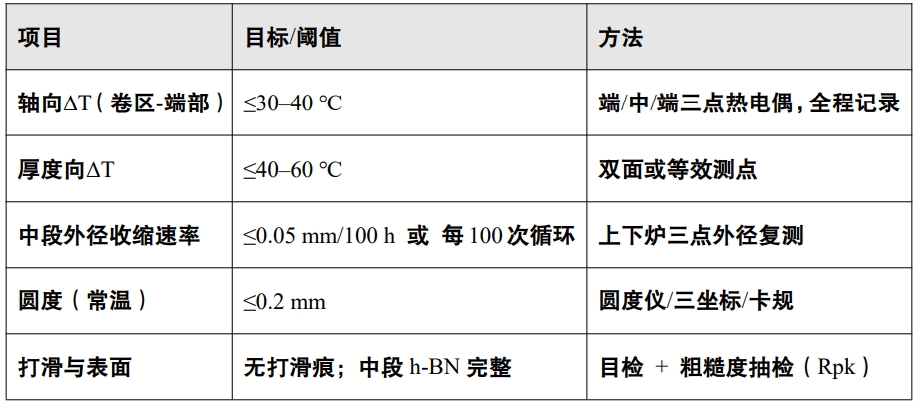

●目標:軸向AT(卷區-端部)≤30-40℃;厚度向AT≤40-60℃。

●做法:端部陶瓷纖維板 25-50 mm +金屬反射面;2-4℃/min升/降溫;目標溫度前均熱10-20 min。監測:端/中/端三點熱電偶全程記錄,超限及時修正曲線。

●預期降幅:約15-30%。

5.3 表面粗糙度分區+中段薄噴 h-BN(降中段擠壓峰值)

●中段(寬 1200-1600 mm ):Ra 12-15 μm,Rpk≈2 μm;薄噴h-BN5-15μm(高純、耐溫>900℃)。

●兩端(各200-300mm ):Ra 20-25 μm,Rpk 3-4 μm,提供“抓力”防整體打滑。

●打滑應對:優先加寬端部高Rpk 帶或略增端部Ra;保持中段低摩擦。

●預期降幅:約15-25%(N2氣氛更明顯)。

5.4 可選增強:爐內外托輥/鞍座

●在卷邊外側無卷區布置兩個耐熱托輥/鞍座,分擔重量,降低跨中彎矩與橢圓化。

●預期降幅:約10-20%。

5.5 長期升級:外徑加厚(內徑不變)

●壁厚 30→35 mm可顯著提升穩定性、降低高溫蠕變速率;建議與5.1-5.3疊加實施。

●需評估重量與升溫時間增加對節拍與能耗的影響。

5.6 機上階段:漲縮卷軸脹緊壓力優化

●在滿足扭矩傳遞的前提下,采用“較小必要脹緊壓力”(安全系數1.3-1.5),降低內孔局部環向高應力。

●建議進行一次“扭矩-壓力-打滑”標定,形成現場曲線。

6.快速落地路線圖

7.SOP 摘要

7.1爐內可拆式內撐

●檢查→插入對中→漲緊至標定位(接觸壓約6-8MPa)→升/保/降溫全程在位→出爐冷卻至<150℃卸壓→抽出檢查。

●每100-200h檢查接觸面與涂層;跳動≤0.05 mm。

7.2 端部隔熱與均熱

●擋板(陶纖板 25-50mm +金屬反射面)固定可靠;2-4℃/min升/降溫;均熱 10-20min; AT 超限報警糾偏。

7.3 表面分區與 h-BN

●中段:Ra 12-15 μm、Rpk≈2μm + h-BN 薄噴并低溫烘干定型;端部:Ra 20-25 μm、Rpk 3-4 μm。

8.驗收與監測

技術支持

郵箱:guangwei@gwspool.com

公司:洛陽廣緯精工科技有限公司(GW Precision Technology Co.,Ltd.)